回望剛剛過去的2025年,具身智能幾乎以“全面升溫”的姿態站上產業舞臺。

但熱鬧背后,真正艱難的問題開始浮出水面:樣機可以登臺亮相,落地卻要面對發熱、壽命、失效控制與成本紅線的多重挑戰。尤其在人形機器人身上,最復雜、最貴、也最容易出問題的部位,就是它的每一個“關節”。

友川精密正是這些問題的直接參與者。這家長期深耕精密傳動與運動控制的制造企業,過去以高精度行星減速機和電機系統服務工業客戶,如今則將核心能力延伸到具身智能領域,提供高集成的關節模組方案。

2025年,友川精密在具身智能相關產品上的月出貨量已達到1萬至1.5萬套,覆蓋人形機器人、四足機器人和外骨骼等多種形態。

也正因為站在關節模組交付和量產的最前線,友川精密對當下火熱的具身智能及人形機器人賽道,形成了一套明顯不同于“舞臺中心”的判斷。對此,我們與友川精密總經理趙海森進行了深入交流。

入局具身智能的底氣

友川精密切入人形機器人,并不是一次臨時起意的轉向。

早在2021年,這家公司便開始涉足具身智能領域相關產品研發,并從最初相對單一的減速機,逐步走向高度集成的關節模組方案。

“我們意識到,只有將核心三組件:電機,減速機,控制系統高度集成,才能有更好的競爭力。”趙海森表示。

這一發展方向,與友川精密長期積累的制造基礎密切相關。

公司在高精密行星減速機領域已有近十年經驗,累計出貨量超過300萬臺,服務對象包括比亞迪、寧德時代、華為海思、蘋果等大型工業與科技客戶;

在電機端,友川引入了日本萬寶至技術團隊,其所屬的馬步奇體系在微型電機領域擁有近70年研發與制造經驗;

在控制系統方面,則由北京科技大學李威教授團隊牽頭研發,將控制理論與工程實踐結合,形成較為完整的系統能力。

對于友川精密而言,這種“制造經驗 + 技術集成”的路徑,決定了其進入具身智能時,并非從概念出發,而是從交付可行性出發。

基于自身產品演進和客戶需求的變化,友川精密對行業階段也形成了相對清晰的認識。在趙海森看來,人形機器人其實還是屬于剛剛啟航階段。“2021年到 2024 年,人形機器人整體仍處在樣機和驗證階段,而2025年則開始進入小批量生產階段,目前在為2026年的大規模量產做準備。”

這一判斷,也反映在友川精密自身的出貨節奏上。2025年,公司在具身智能領域的月出貨量穩定在1萬至1.5萬套之間,其中四足機器人約5000–7000套,外骨骼3000套以上,人形機器人關節模組超過1000套。

盡管人形機器人在整體出貨結構中占比仍不算高,但趙海森透露,2025年公司人形機器人關節模組的業務增長接近100%。“2026年預計會進入爆發元年,將會百花齊放,增長肯定會是成倍的。”

當前,無論是宇樹、智元等人形機器人第一梯隊企業,還是美的、比亞迪,江淮前沿技術等從制造體系轉型而來的公司,亦或是自變量機器人等具身智能新銳創企,友川精密都已進入其供應鏈體系之中。不同類型客戶的并行合作,使友川精密得以同時接觸多種技術路線和落地場景。

趙海森認為,正是這種來自交付端的反饋,讓友川精密得以始終將重心放在“解決實際問題”上。這也成為公司后續在技術路線和產品選擇上的重要基礎。

通往量產的最優解

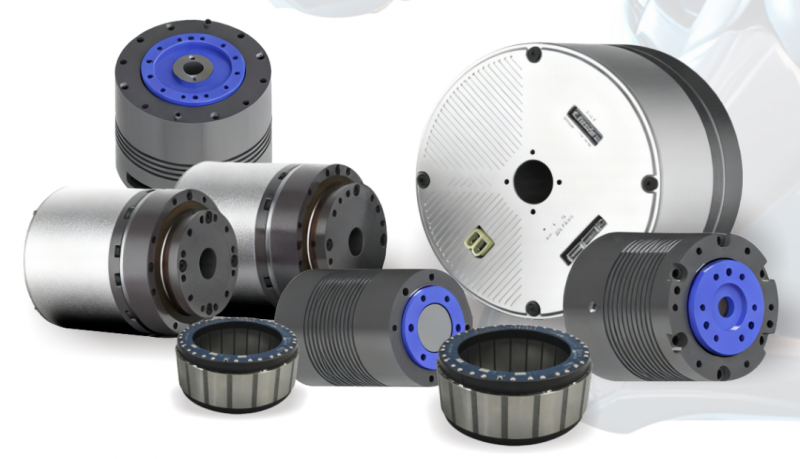

在人形機器人產業鏈中,關節模組被認為是最核心、也最擁擠的環節之一。一方面,它直接決定整機的運動能力、可靠性和成本結構;另一方面,行業仍處在多種技術路線并行探索的階段,既沒有統一標準,也尚未形成絕對主流方案。

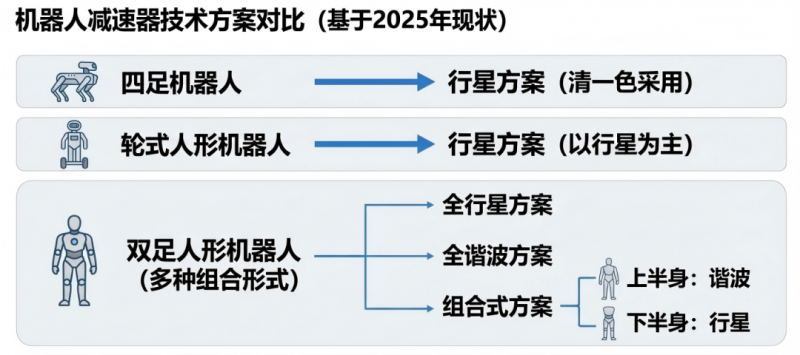

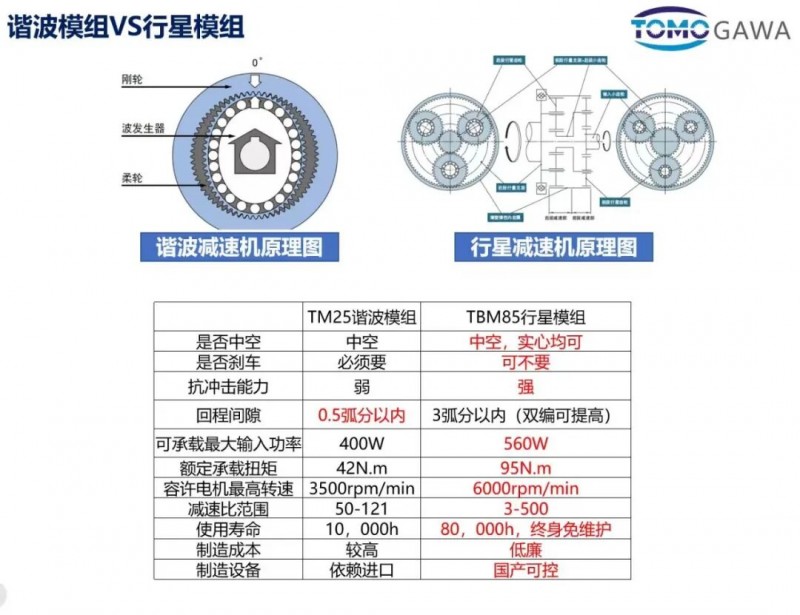

從實際出貨結構來看,不同機器人形態對關節方案的選擇已經出現分化。四足機器人幾乎清一色采用行星方案;輪式人形機器人同樣以行星為主;在雙足人形上,則存在多種組合形式——有的采用行星方案,有的采用諧波方案,有的在上半身使用諧波、下半身使用行星。相比之下,RV減速器由于傳動效率偏低、發熱問題突出,目前并未發現在人形機器人上有成熟的方案。

趙海森提到,在友川精密接觸到的各類客戶反饋中,“發熱”是被反復提及的關鍵詞。相比精度、重量等仍可通過結構優化逐步改善的指標,溫升問題往往更早暴露,也更難被短期手段掩蓋。關節一旦進入連續運行狀態,發熱不僅影響效率,還會直接牽動壽命、穩定性以及整機的安全邊界。

在這一點上,行星方案的特性逐漸顯現。相較諧波和擺線方案,行星減速器在傳動效率、剛性和抗彎能力上更具優勢,更高的傳動效率意味著更低的發熱水平,也為后續的壽命和穩定性留出了空間。同時,其加工和制造對設備的依賴度相對較低,國產設備即可滿足生產需求,使其在成本控制和規模化擴展方面具備更高彈性。

友川精密給出的產品參數也在強化這一點:其行星關節模組強調高集成與高精度,回程間隙最低可小于3弧分,傳動效率可達95%以上。同時,其壽命能力對標工業減速機標準,強調長期運行與免維護屬性。

在友川精密看來,這一趨勢并非技術路線“勝負已定”,而是行業逐步從驗證階段走向量產階段時,對穩定性、熱管理和成本綜合權衡后的自然結果。

值得注意的是,“發熱”這一約束并不只作用于減速器,也開始影響電機路線的選擇。當前,無框力矩電機仍是關節模組中的主流方案,其優勢在于功率密度高、重量輕、發熱相對較低。然而,隨著系統集成度提高和運行時間拉長,其熱管理挑戰正在逐步顯現。

趙海森透露,正因如此,公司已開始評估并立項軸向磁通電機方向。相比無框力矩方案,軸向磁通在相同體積和重量條件下具備更高的功率密度,且發熱水平更低。

這種變化,也讓友川精密在產能投入上保持了明顯克制。原本計劃加大無框力矩電機相關設備和模具投入,但在行業路線尚未穩定之前,公司選擇暫緩大規模量產準備。“現在投下去,很可能就是一兩千萬的投入,如果路線發生變化,風險會非常大。”趙海森直言,人形機器人行業變化過快,制造端必須為不確定性預留空間。

在不確定中構建韌性

在友川精密看來,人形機器人真正的難點,并不在于某一次技術突破,而在于需求變化的速度本身。

趙海森坦言,這幾年在實際合作中,客戶需求幾乎是“滾動式”變化的:尺寸剛壓縮完成,新的要求很快指向輕量化;輕量化之后,又進一步提出更高精度;隨后是通訊方式、系統協同和可靠性指標的疊加。“你必須非常快地去適應客戶的變化,否則產品很快就會失去意義。”

需求變化的加速,也直接放大了行業的不確定性。趙海森指出,當前最大的風險主要來自兩個方面:一是大量整機廠商來自跨界背景,對產品的工程理解仍在補課階段,未來一旦進入批量生產,穩定性和交付能力仍存在隱憂;二是人形機器人的技能體系仍需加速進化,應用場景尚未完全打開。如果缺乏足夠多真實、可復制的落地場景,規模化本身也會失去支撐。

面對這種高度不確定的環境,友川精密并未給自己設定過于剛性的單一路線。“現在其實沒法精確策劃,只能多元化。”趙海森直言。在關節模組上,公司既堅持自己的主線判斷,也必須尊重客戶的現實選擇。

“我們的目標很明確:性能繼續提升,同時實現輕量化、高精度、模塊化和產品多元化,為即將到來的需求放量做好準備。”

當行業從樣機驗證邁向規模化,成本也成為繞不開的關口。趙海森認為,降本并非選擇題,而是必然路徑。“這個行業未來的需求量太大了,就像手機、家電、汽車一樣,可能會走進千家萬戶。”

在友川精密的規劃中,未來兩到三年,降本主要依賴模塊化設計、自動化生產以及數據化、智能化的制造管理體系。一個明確目標是:將整個人形機器人所需的關節模組總成本控制在1萬元以內。

但在他看來,降本并不意味著可以犧牲性能。“人形機器人對關節模組的要求只會越來越高,現在做的遠遠不夠。”因此,在設計階段,友川精密并不會用犧牲品質或極限性能來換取價格,而是把成本問題前置到架構和制造方式中解決。

趙海森表示,盡管人形機器人的落地節奏仍存在不確定性,但這一方向依然值得長期投入。“即便前景還不完全清晰,我們也會繼續圍繞人形去做準備,”他說,“因為它對產品和制造能力提出的要求,是真正推動整個行業向前的力量。”

從真實需求出發

當人形機器人從概念熱潮走向工程落地,參與者之間的差異開始被迅速放大。

在趙海森看來,相比一開始就站在聚光燈下的初創公司,那些從工業體系、制造體系延伸而來的企業,反而更有可能在后續競爭中占據優勢。這類企業本身就有工廠、有完整的制造體系,也有明確的應用場景。相較之下,一些初創公司雖然融資進展順利、團隊背景亮眼,但在工程實踐層面的經驗仍然有限。

這種差異,在零部件交付環節體現得尤為直接。趙海森坦言,與部分初創團隊溝通“非常痛苦”,即便核心模組已經交付,仍需要花大量時間解釋基礎的硬件與結構問題;而來自制造體系的客戶,往往本身就具備電機、機械結構和算法團隊,交付過程更加順暢。

這一現象也讓趙海森聯想到十多年前的工業機器人行業。彼時同樣參與者眾多,但隨著時間推移,大量缺乏工程與應用基礎的玩家逐步退出,最終留下的,是那些真正具備制造能力、工程積累和場景理解的企業。他判斷,人形機器人行業很可能會經歷類似的篩選過程。

這種“落地導向”的分化,同樣體現在人形機器人的形態和應用場景的選擇上。在雙足與輪式的爭論中,趙海森的態度非常明確:從工業落地和實際應用上看,輪式人形正在明顯跑在前面。

今年以來,輪式人形已經在汽車、3C、家電等工廠場景中實現批量落地。原因并不復雜:輪式形態本質上是在成熟的 AGV底盤上疊加上半身操作能力,能夠快速融入現有生產線規劃。相比之下,雙足人形雖然在能力上更接近“通用形態”,但在工廠場景中仍面臨訓練成本高、穩定性風險大等現實問題。

在具身智能的熱潮中,趙海森始終強調一個樸素卻容易被忽略的原則:一切都應該從需求和應用出發。“不要為了造人形而造人形,應該從場景出發,而非形態。”

趙海森認為,未來真正有生命力的產品,未必是最像人的機器人,而是能夠根據不同場景靈活組合形態的具身系統——既吸收工業機器人的成熟能力,又在需要時引入人形的靈活性。或許,這正是站在制造與交付一線的企業,給予這輪具身智能浪潮最冷靜、也最現實的注腳。

寫在最后:

在具身智能的競速中,技術路徑仍在演化,應用場景尚未成型,而“誰能率先穿越從驗證到量產的斷層”已成為產業博弈的核心命題。站在制造與交付一線的友川精密,用出貨數據、客戶反饋和技術韌性給出了一種務實的答案。當泡沫散去,真正留下來的,或許正是那些始終圍繞落地問題打磨產品的企業。